vicino

Scegli il tuo sito

Globale

Social media

Visualizzazioni: 0 Autore: Editor del sito Orario di pubblicazione: 2025-10-14 Origine: Sito

Quando si tratta di materiali per tubi, PTFE e I FEP si distinguono per le loro proprietà uniche. Comprendere le loro differenze è fondamentale per selezionare il materiale giusto per applicazioni specifiche. In questo post imparerai a conoscere le loro strutture chimiche, proprietà termiche, resistenza meccanica e altro ancora, aiutandoti a fare scelte informate per vari settori.

Comprendere la struttura chimica dei tubi in PTFE e FEP è fondamentale per comprenderne le diverse proprietà e applicazioni.

Il PTFE, o politetrafluoroetilene, è costituito da un unico tipo di monomero chiamato tetrafluoroetilene (TFE). Ciò significa che le sue catene polimeriche sono costituite interamente da unità TFE ripetute. Ogni atomo di carbonio nella catena è legato a due atomi di fluoro, creando una struttura forte e stabile. Questa configurazione omopolimerica conferisce al PTFE le sue famose qualità: elevato punto di fusione, eccellente resistenza chimica e attrito molto basso. La mancanza di ramificazione o reticolazione nelle catene polimeriche significa che il PTFE è altamente cristallino e termicamente stabile.

Il FEP, o etilene propilene fluorurato, differisce perché è un copolimero. Combina il tetrafluoroetilene (TFE) con un altro monomero chiamato esafluoropropilene (HFP). La presenza di unità HFP interrompe la regolarità della catena polimerica, riducendone la cristallinità. Questa differenza strutturale abbassa il punto di fusione del FEP rispetto al PTFE e ne consente la lavorazione a fusione. La struttura del copolimero garantisce inoltre al FEP una flessibilità superiore e opzioni di fabbricazione più semplici, come saldatura e stampaggio.

La composizione chimica influenza direttamente il comportamento di questi materiali:

● Fusione e lavorazione: le catene omopolimeriche del PTFE determinano un punto di fusione molto elevato e nessuna vera fase di fusione, rendendo difficile la lavorazione tramite fusione. Le catene di copolimeri FEP ne abbassano il punto di fusione, consentendo tecniche di lavorazione della fusione.

● Proprietà meccaniche: il PTFE è più rigido e più resistente allo scorrimento viscoso grazie alla sua struttura cristallina e uniforme. La struttura a catena interrotta della FEP la rende più morbida e flessibile.

● Resistenza chimica: entrambi sono altamente inerti, ma le catene polimeriche più strette del PTFE forniscono una resistenza leggermente migliore agli agenti chimici aggressivi, soprattutto alle alte temperature.

● Trasparenza: la natura copolimerica del FEP gli consente di essere trasparente, utile per applicazioni che richiedono un'ispezione visiva, mentre il PTFE è da traslucido a opaco.

Questa differenza di struttura chimica spiega perché il PTFE è adatto a usi ad alta temperatura e ad alta usura, mentre il FEP si adatta ad applicazioni che richiedono flessibilità e facilità di produzione.

I tubi in PTFE possono resistere a temperature estreme, funzionando ininterrottamente da circa -260°C (-450°F) fino a +260°C (+500°F). Questa ampia gamma rende il PTFE uno dei fluoropolimeri più resistenti al calore disponibili. Mantiene la sua integrità strutturale e le sue prestazioni anche a temperature così elevate. La capacità del PTFE di resistere a tale calore è dovuta alla sua struttura omopolimerica altamente cristallina, che fornisce un'eccellente stabilità termica.

I tubi in FEP hanno un intervallo di temperatura leggermente più ristretto, tipicamente da -268°C (-450°F) a +205°C (+400°F). Sebbene rimanga flessibile anche a temperature criogeniche, il FEP non può sostenere le stesse temperature elevate del PTFE. La sua struttura copolimerica abbassa il punto di fusione, limitando la soglia di temperatura superiore. Tuttavia, le prestazioni del FEP alle basse temperature sono eccezionali, rendendolo ideale per applicazioni che richiedono flessibilità in ambienti molto freddi.

Grazie alla sua superiore tolleranza al calore, i tubi in PTFE sono adatti ad applicazioni che comportano un'esposizione prolungata ad alte temperature. Questi includono la lavorazione chimica, i componenti aerospaziali e l'isolamento elettrico dove la resistenza al calore è fondamentale. I tubi FEP, grazie alla loro lavorazione e flessibilità più semplici, vengono spesso scelti per applicazioni che richiedono una moderata resistenza al calore combinata con trasparenza o saldabilità, come nella strumentazione, nei rivestimenti di cavi e nei sistemi di gestione dei fluidi.

Il tubo in PTFE si distingue per l'eccellente resistenza meccanica, soprattutto sotto stress a lungo termine. Resiste al creep – la lenta deformazione sotto carico costante – molto meglio di molte altre materie plastiche. Questa resistenza deriva dalle sue catene polimeriche altamente cristalline e uniformi. Il PTFE mantiene la sua forma e integrità strutturale anche se sottoposto a stress meccanici continui o ciclici. Offre inoltre un'eccezionale resistenza all'usura, rendendolo ideale per le parti esposte ad attrito e abrasione. Questa durabilità significa che i tubi in PTFE possono durare più a lungo in applicazioni come tenute, guarnizioni e rivestimenti di cuscinetti in cui l'affidabilità meccanica è fondamentale.

I tubi FEP, d'altra parte, sono più flessibili e più facili da modellare. La sua struttura copolimerica ne consente la lavorazione a fusione, il che significa che i produttori possono modellarlo, saldarlo ed estruderlo in forme complesse in modo più efficiente. Questa flessibilità si traduce in una migliore resistenza agli urti e nella capacità di piegarsi senza rompersi, il che è utile nelle applicazioni che richiedono tubi in grado di spostarsi in spazi ristretti o muoversi senza danni. Tuttavia, il FEP è meno resistente allo scorrimento viscoso e all'usura rispetto al PTFE, quindi potrebbe deformarsi maggiormente sotto carichi meccanici sostenuti. Nonostante ciò, la sua facilità di lavorazione e flessibilità lo rendono la scelta preferita laddove i tubi devono essere formati in profili complessi o dove la flessibilità è essenziale.

A causa di queste differenze meccaniche, i tubi in PTFE sono più adatti per ambienti meccanici impegnativi. Eccelle in applicazioni ad alta usura e sollecitazioni elevate come guarnizioni per processi chimici, trasferimento di fluidi ad alta pressione e componenti meccanici che richiedono stabilità dimensionale a lungo termine.

I tubi FEP sono adatti ad applicazioni in cui la flessibilità e la facilità di fabbricazione superano l'estrema resistenza meccanica. È comunemente utilizzato nell'isolamento elettrico, nei sistemi di gestione dei fluidi che richiedono trasparenza e flessibilità e nei dispositivi medici in cui i tubi devono conformarsi a forme complesse senza compromettere la resistenza chimica.

In sintesi, il PTFE offre resistenza meccanica e durata superiori, ideali per ambienti difficili e ad alto stress. FEP offre flessibilità e facilità di lavorazione, adatto per applicazioni che richiedono forme complesse o piegature senza guasti.

Sia i tubi in PTFE che quelli in FEP offrono un'eccezionale resistenza chimica, rendendoli la scelta migliore per ambienti difficili e corrosivi. Il PTFE si distingue come il polimero chimicamente più inerte disponibile. Le sue catene omopolimeriche fitte creano una barriera quasi impenetrabile contro un'ampia gamma di sostanze chimiche aggressive, inclusi acidi forti, alcali e solventi. Questa resistenza rimane stabile anche a temperature elevate, il che rende il PTFE ideale per condizioni altamente corrosive.

Il FEP mostra anche un'eccellente resistenza chimica, sebbene sia leggermente meno inerte del PTFE. La struttura del copolimero introduce vulnerabilità minori in caso di esposizione chimica estrema o temperature elevate, ma per la maggior parte dei prodotti chimici industriali, il FEP rimane altamente stabile. La sua resistenza chimica copre acidi, basi e solventi organici, rendendolo adatto a molte applicazioni in cui l'esposizione chimica è un problema.

La superiore inerzia chimica del PTFE lo rende il materiale preferito per ambienti che coinvolgono sostanze chimiche altamente reattive o concentrate. Resiste all'esposizione prolungata senza degradazione, il che è fondamentale negli impianti di lavorazione chimica, nella produzione farmaceutica e nei sistemi di pulizia aggressivi.

I tubi in FEP, pur non essendo chimicamente impermeabili come il PTFE, offrono un prezioso equilibrio tra resistenza chimica e flessibilità. È adatto agli ambienti in cui si verifica un'esposizione chimica moderata, soprattutto se combinata con la necessità di trasparenza dei tubi o di fabbricazione più semplice. La resistenza del FEP ai raggi UV e agli agenti atmosferici lo rende adatto anche per applicazioni chimiche esterne.

● Lavorazione chimica: i tubi in PTFE sono ampiamente utilizzati per il rivestimento di tubi, valvole e reattori grazie alla loro impareggiabile durabilità chimica. I tubi FEP trovano impiego anche nei sistemi di trasferimento dei fluidi dove sono necessarie flessibilità e ispezione visiva.

● Prodotti farmaceutici: l'inerzia del PTFE garantisce l'assenza di contaminazione o reazione con composti sensibili. La FEP viene utilizzata nei tubi per sistemi di somministrazione di farmaci che richiedono sterilizzazione e flessibilità.

● Alimenti e bevande: entrambi i materiali resistono ai detergenti e agli acidi alimentari, ma la maggiore tolleranza alla temperatura del PTFE si adatta meglio ai processi di sterilizzazione.

● Produzione di semiconduttori: i tubi in PTFE e FEP gestiscono sostanze chimiche aggressive e fluidi ultrapuri, con il PTFE preferito per la purezza estrema e la resistenza chimica.

● Settore aerospaziale e automobilistico: i tubi in PTFE resistono a carburante, oli e fluidi idraulici, mentre il FEP viene utilizzato laddove la resistenza chimica si combina con le esigenze di tubi leggeri e flessibili.

Il PTFE è rinomato per le sue eccellenti proprietà di isolamento elettrico. Ha una resistività elettrica molto elevata, il che significa che impedisce efficacemente il flusso di corrente elettrica. Ciò rende i tubi in PTFE ideali per isolare cavi e componenti in applicazioni ad alta frequenza e alta tensione. Le sue proprietà dielettriche stabili rimangono costanti in un ampio intervallo di temperature, dai livelli criogenici fino a circa 260°C (500°F). Il PTFE presenta inoltre una costante dielettrica e un fattore di dissipazione bassi, riducendo al minimo la perdita di segnale nei circuiti elettronici. Queste qualità rendono il PTFE la scelta preferita per compiti impegnativi di isolamento elettrico in cui affidabilità e sicurezza sono fondamentali.

Il FEP offre anche un isolamento elettrico impressionante, ma con alcune differenze rispetto al PTFE. Ha un'elevata rigidità dielettrica, che si riferisce al campo elettrico massimo che il materiale può sopportare senza rompersi. La costante dielettrica del FEP è leggermente superiore a quella del PTFE, ma funziona comunque bene nella maggior parte delle applicazioni elettriche. Un vantaggio chiave del FEP è il suo minore assorbimento di umidità rispetto a molti altri polimeri, contribuendo a mantenere un isolamento stabile anche in ambienti umidi. Tuttavia, la temperatura operativa massima continua del FEP per l'isolamento elettrico è inferiore, in genere intorno ai 200°C (392°F), il che ne limita l'uso in condizioni di calore estremo. La sua lavorabilità allo stato fuso consente ai produttori di produrre rivestimenti e tubi sottili e uniformi, rendendo il FEP popolare per l'isolamento di fili e cavi dove sono necessarie flessibilità e precisione.

Sia i tubi in PTFE che quelli in FEP trovano ampio utilizzo nell'elettronica e nel cablaggio. I tubi in PTFE vengono spesso utilizzati nell'elettronica industriale aerospaziale, militare e di fascia alta dove sono richiesti resistenza alla temperatura e isolamento elettrico superiori. Ad esempio, isola i cavi di aerei e veicoli spaziali, dove l'esposizione ad ambienti difficili e temperature estreme è comune.

I tubi FEP sono ampiamente utilizzati nell'elettronica commerciale e medica grazie alla loro flessibilità e facilità di lavorazione. Si trova comunemente nell'isolamento di cavi, connettori e cablaggi di strumentazione. La trasparenza del FEP consente inoltre l'ispezione visiva del conduttore o del fluido all'interno, utile in alcune applicazioni elettriche e mediche specializzate.

In sintesi, il PTFE eccelle nell'isolamento elettrico ad alte temperature e ad alte prestazioni, mentre il FEP offre un'alternativa versatile, flessibile e resistente all'umidità per un'ampia gamma di cablaggi e usi elettronici.

Il PTFE non può essere fuso come molte altre materie plastiche. Richiede invece metodi di lavorazione speciali come l’estrusione del pistone, lo stampaggio a compressione o la sinterizzazione. Questo perché il PTFE si decompone prima di sciogliersi, quindi non ha un vero punto di fusione. Queste esigenze di lavorazione uniche rendono il PTFE più impegnativo e costoso da produrre in tubi o altre forme. L'attrezzatura deve gestire attentamente pressioni e temperature elevate per ottenere la qualità del prodotto desiderata. Questa complessità limita anche le forme e le dimensioni che possono essere prodotte facilmente.

Il FEP, a differenza del PTFE, può essere lavorato mediante fusione. Si scioglie a una temperatura più bassa, consentendone l'estrusione, lo stampaggio e la saldatura utilizzando le tradizionali tecniche di lavorazione della plastica. Questa lavorabilità della fusione semplifica la produzione, riducendo tempi e costi di produzione. Per questo motivo i tubi in FEP possono essere resi più sottili e più uniformi rispetto ai tubi in PTFE. La capacità di saldare e rimodellare il FEP consente inoltre la fabbricazione di forme e assemblaggi complessi con relativa facilità. Questi vantaggi di lavorazione rendono il FEP una scelta popolare quando la flessibilità nella progettazione e l'efficienza dei costi sono importanti.

A causa della lavorazione complessa, i tubi in PTFE tendono ad essere più costosi dei tubi in FEP. Le attrezzature specializzate e i tempi di produzione più lunghi ne aumentano i costi. Tuttavia, le proprietà superiori del PTFE spesso giustificano il prezzo più elevato in applicazioni impegnative che richiedono estrema resistenza chimica, tolleranza alle alte temperature o durata meccanica.

La lavorazione più semplice del FEP si traduce in costi di produzione inferiori. Ciò rende i tubi FEP un'opzione economicamente vantaggiosa per le applicazioni in cui sono accettabili una resistenza alla temperatura e una resistenza meccanica leggermente inferiori. La sua lavorabilità alla fusione consente inoltre una produzione più rapida e una personalizzazione più semplice, che può ridurre i tempi di consegna e i costi complessivi del progetto.

Quando si sceglie tra tubi in PTFE e FEP, considerare sia le esigenze prestazionali che i vincoli di budget. Il PTFE offre durata e stabilità termica senza pari, ma a un prezzo premium. FEP offre un equilibrio tra buone prestazioni, flessibilità e convenienza.

Una delle differenze più evidenti tra i tubi in PTFE e FEP risiede nella loro trasparenza. Il tubo FEP è naturalmente trasparente e consente il passaggio della luce con una distorsione minima. Questa chiarezza lo rende ideale per le applicazioni in cui è necessario il monitoraggio visivo dei fluidi o dei processi all'interno dei tubi. Ad esempio, nei processi chimici o nelle installazioni di laboratorio, gli operatori possono facilmente osservare le portate, rilevare bolle o identificare la contaminazione senza interrompere il sistema. I tubi in PTFE, al contrario, sono generalmente opachi o traslucidi, il che ne limita l'uso laddove la visibilità è una priorità.

Il FEP supera anche il PTFE in termini di resistenza alla luce ultravioletta (UV) e alle radiazioni gamma. Resiste all'esposizione prolungata alla luce solare e a condizioni di illuminazione difficili senza un degrado significativo. Questa resistenza ai raggi UV rende i tubi FEP adatti per applicazioni esterne o ambienti con illuminazione intensa. Inoltre, il FEP tollera dosi di radiazioni gamma fino a circa 50 kGy, sostanzialmente superiori alla tolleranza del PTFE di circa 5 kGy. Sebbene entrambi i materiali possano degradarsi sotto radiazioni estreme, la resistenza superiore del FEP ne estende l'utilizzabilità nella sterilizzazione medica, negli impianti nucleari e in altri ambienti soggetti a radiazioni.

Grazie alla sua trasparenza e resistenza alle radiazioni, i tubi FEP sono preferiti nelle applicazioni che richiedono visibilità e durata sotto radiazioni. Gli esempi includono:

● Spie e indicatori di flusso: i tubi trasparenti in FEP consentono agli operatori di ispezionare visivamente il flusso del fluido e rilevare le impurità in tempo reale.

● Attrezzature mediche e farmaceutiche: la capacità dei tubi FEP di sopportare processi di sterilizzazione che coinvolgono radiazioni gamma garantisce sicurezza e longevità.

● Lavorazione chimica all'aperto: la resistenza ai raggi UV protegge il tubo dai danni della luce solare, mantenendo le prestazioni in ambienti esposti.

● Ambienti nucleari e radioattivi: la maggiore tolleranza alle radiazioni dei tubi FEP ne supporta l'uso in sistemi esposti a raggi gamma o altre radiazioni ionizzanti.

In questi scenari, la combinazione unica di trasparenza e resistenza alle radiazioni del FEP offre un vantaggio significativo rispetto ai tubi in PTFE.

I tubi in PTFE e FEP differiscono principalmente nella struttura chimica, influenzandone le proprietà e le applicazioni. Il PTFE, un omopolimero, offre elevata stabilità termica e resistenza chimica, mentre il FEP, un copolimero, offre flessibilità e facilità di lavorazione. La scelta del materiale giusto dipende da esigenze specifiche, come il PTFE per la resistenza alle alte temperature e il FEP per la trasparenza e la tolleranza alle radiazioni. VSJOCO offrono un valore eccezionale, combinando questi vantaggi unici con un servizio affidabile, garantendo soluzioni ottimali per diverse esigenze industriali.I prodotti

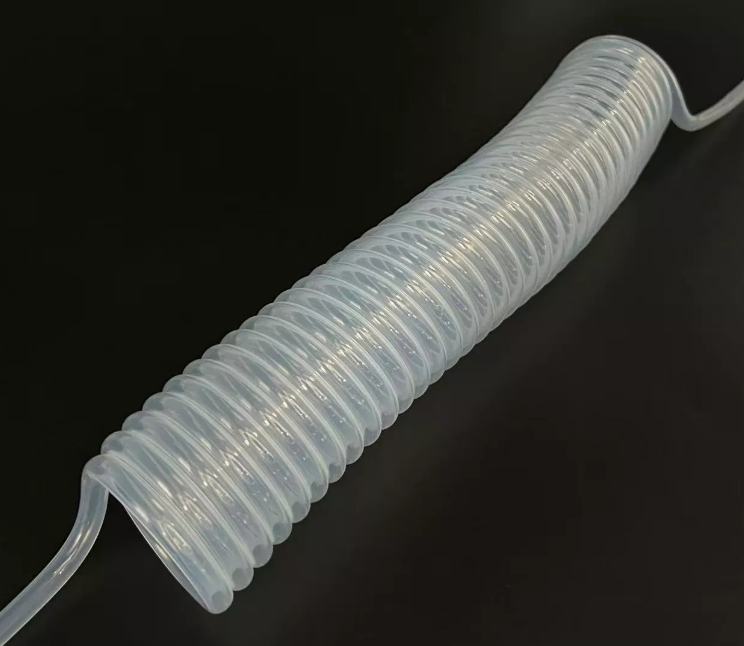

R: Un tubo FEP è un tipo di tubo realizzato in etilene propilene fluorurato, un copolimero di tetrafluoroetilene ed esafluoropropilene, noto per la sua flessibilità e trasparenza.

R: I tubi in FEP sono più flessibili del PTFE grazie alla loro struttura copolimerica, che consente una lavorazione e una piegatura più semplici senza fessurazioni.

R: Scegli un tubo FEP per applicazioni che richiedono trasparenza, resistenza chimica moderata e lavorazione economicamente vantaggiosa.

R: I tubi in FEP sono generalmente più convenienti rispetto ai tubi in PTFE grazie alla lavorazione più semplice e alla minore complessità di produzione.

R: I tubi FEP possono sopportare temperature fino a +205°C (+400°F), rendendoli adatti per applicazioni con calore moderato.